自動化熱縮管工藝(二)

概念系統設計

從概念上講,該團隊決定設計和制造一個裝有兩個加熱槍的加熱室,其尺寸允許由熱縮管包裹的直徑高達3英寸的線束受控通過,并連接到電機驅動的線性運動系統,該系統可容納1至15英尺不等的線束長度。對腔室的線速度和內部溫度進行監測和控制,以使線束和卡套管在適當的溫度下暴露預定的時間,從而產生所需的卡套管收縮。

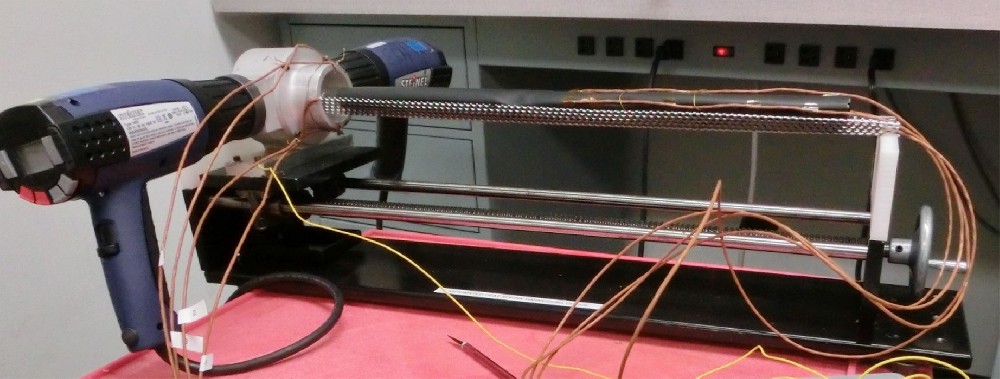

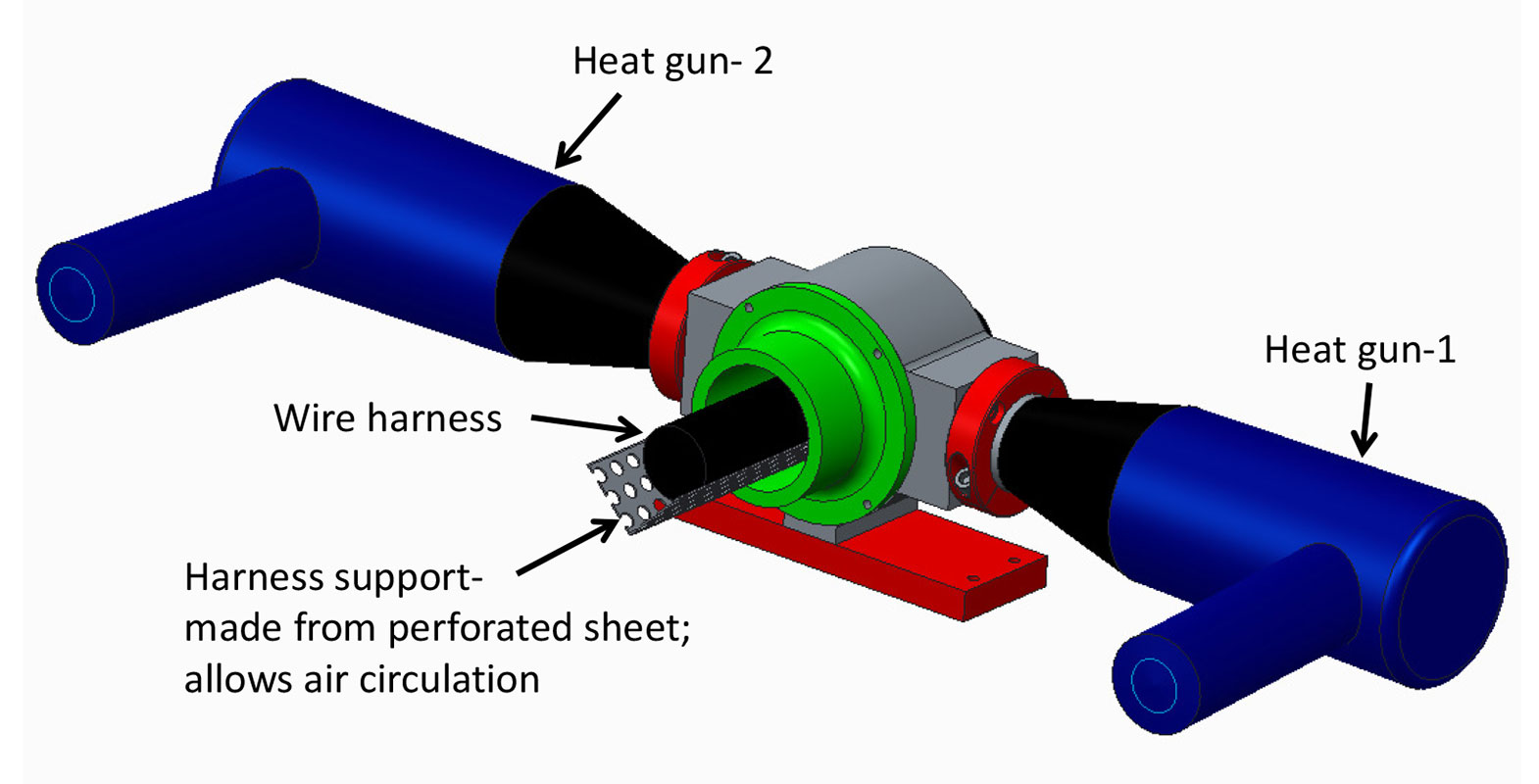

首先開發了圖1所示的小規模原型,以評估圖2所示的帶有短線束段的腔室設計。該原型由線性定位系統上的儀器加熱室組成,并配有兩個對稱定位的加熱槍。腔室設計允許熱空氣通過通道從熱風槍引導到線束上。這些空氣通道徑向分布以提供均勻的加熱,并且還沿移動方向傾斜以預熱線束的未示出的部分。

圖1熱縮管機原型

圖2 加熱室原型設計

線性定位系統被設計成當達到推薦的收縮溫度水平(175-200℃)時沿著線束移動加熱室。由于環境條件和熱風槍操作中的潛在變化,在管段上進行了一系列實驗,并提供了與腔室出口處的熱空氣溫度/流速和適當收縮過程的腔室線速度相關的數據。選擇了與加熱室內的空氣溫度和所需速度值(Td,d)相關的查找表方法。當溫度在其期望的設定點附近波動時,速度設定點被相應地調整以進行補償。從技術上講,這是一個開環解決方案;然而,閉環策略需要監測實際的管道收縮情況——也許使用圖像處理系統,這將被證明是不必要的復雜和成本效益。

另一個必要條件是控制器單元,用于管理致動器位置和速度以滿足預期的熱暴露性能;如今,在嵌入式控制器設備的幫助下構建控制單元是常見的。為了開發這樣的控制單元,除了選擇和配置適當的硬件外,還應該在軟件環境中開發和實現控制算法。然后將軟件部署到硬件平臺中。根據受控過程、工廠環境特征和控制原理,不同的平臺可以用于不同的應用。為此應用選擇了可編程邏輯控制器(PLC)(與ASIC、FPGA、DSP等其他類型的嵌入式控制器相比)。這種選擇的主要原因是熱縮管機將在惡劣的工業環境中工作,在這種情況下,PLC是最佳選擇。另一個原因是,由于PLC是一個集成控制系統,它將提供與傳感器和致動器層接口所需的隔離、信號調節和電流/電壓放大。最終,PLC將通過預定義的標準協議與HMI面板和個人計算機等其他設備輕松通信。

系統建模與控制結構

建模方法分為兩大類:數據驅動模型和分析模型。數據驅動建模使用系統識別等技術,而分析建模創建了一個框圖模型,用于實現控制系統動力學的微分/代數方程。一種類型的分析建模是物理建模,其中通過連接塊來創建模型,這些塊表示實際工廠所包含的物理元素。這個項目受益于這種建模。換言之,熱縮管機器或設備被分解為其物理構建塊,并且每個塊將被單獨建模。接下來,所有建模的構建塊連接在一起,以對整個系統進行建模。

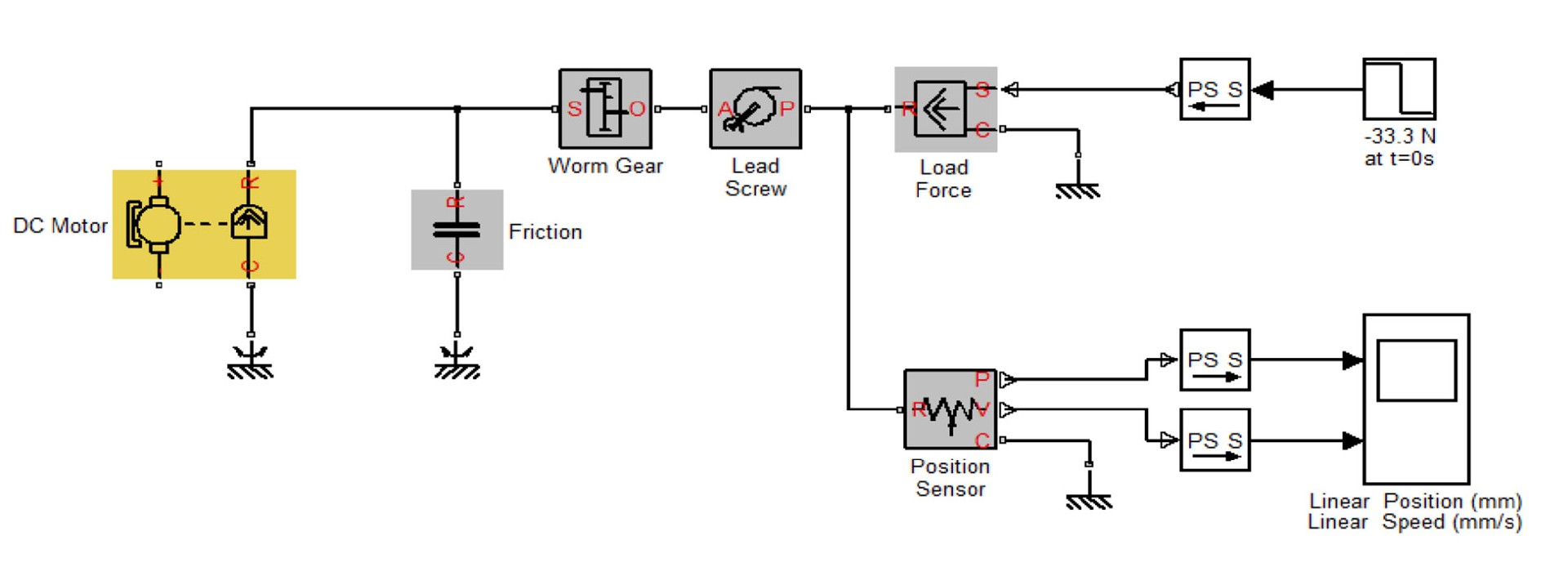

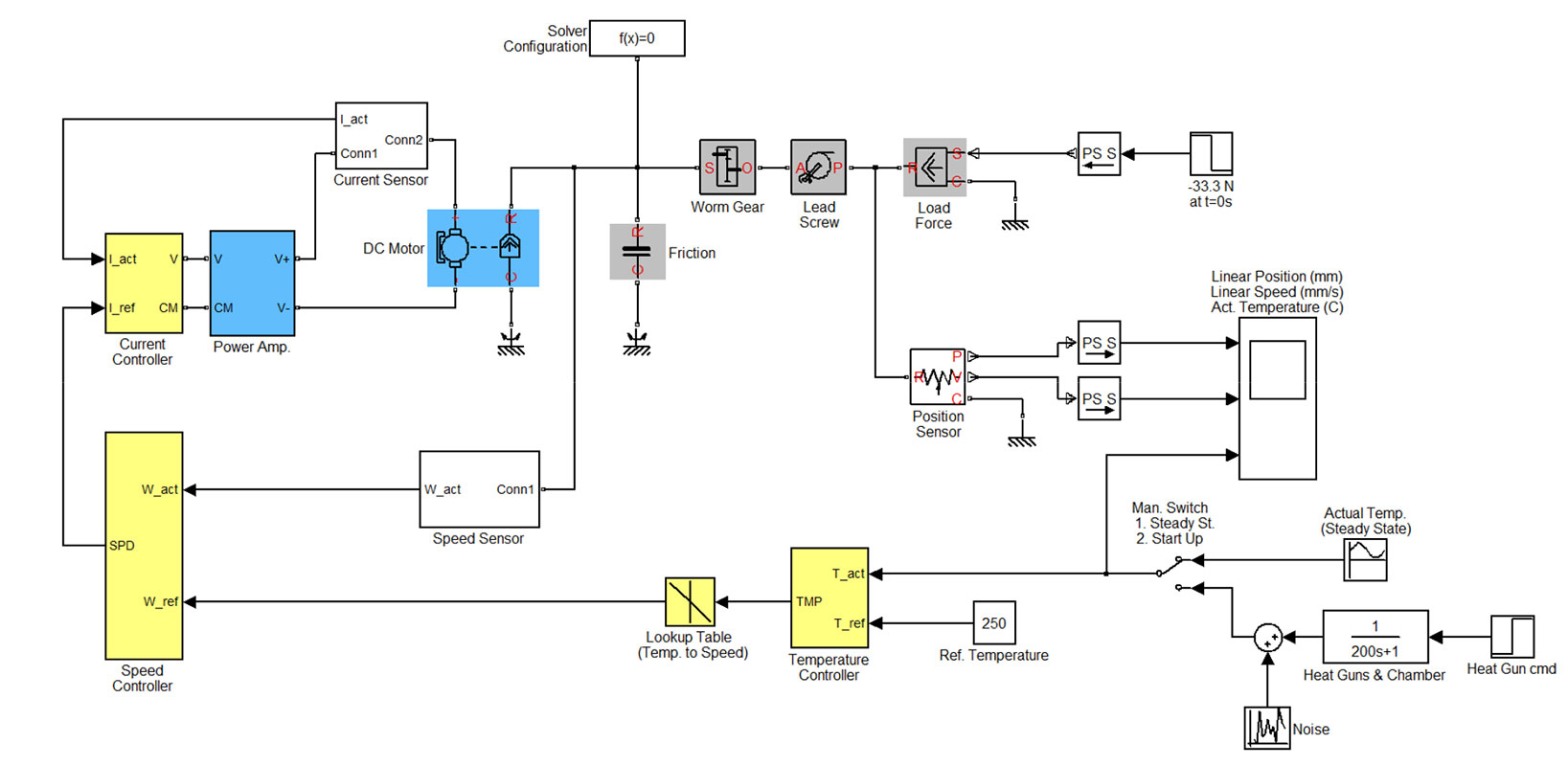

圖3 線性定位系統MATLAB/Simulink模型

選擇了Mathworks的MATLAB/Simulink作為仿真環境。它是一個多領域的軟件包,使該軟件成為開發控制系統和測試系統級性能的完美選擇。MATLAB/Simulink中的Simscape庫提供了來自機械、電氣、熱學和其他物理領域的構建塊,使其能夠在不直接處理數學方程的情況下對完整的物理系統進行建模。設計者需要為每個構建塊設置一些屬性。Simscape模型自動生成表示系統行為的微分方程。這些方程與系統模型的其余部分集成,并直接求解。Simscape元素通過物理建模的連接連接在一起,這就是為什么每個參數和變量都有自己的物理單位,所有單位轉換都會自動處理。

原型機中的加熱室是通過轉動帶有連接手柄的螺桿手動驅動的,從而產生線性運動(圖1)。在全尺寸系統中,將采用伺服電機自動驅動加熱室。由此產生的系統模型如圖3所示,其中直流電機塊表示所選電機的等效電路,并包括電機的電氣和機械特性。直流電機旁邊的摩擦塊顯示了相互物理接觸的旋轉部件之間的旋轉摩擦。摩擦值是作為相對速度的函數來計算的。蝸輪和導螺桿塊代表了將旋轉運動轉換為線性位移所需的機構。負載力塊模型是基于輸入信號進行控制的理想力源。“理想”一詞意味著它足夠強大,無論源終端的速度如何,都能保持恒定的力。燃燒室(包括夾具、外殼和底座)和兩個加熱槍的總負載重量為7.49磅(3.4公斤),將為我們提供33.32 N的模擬負載力。最終,位置傳感器塊模擬平移運動傳感器,其輸出為線性速度和位置。

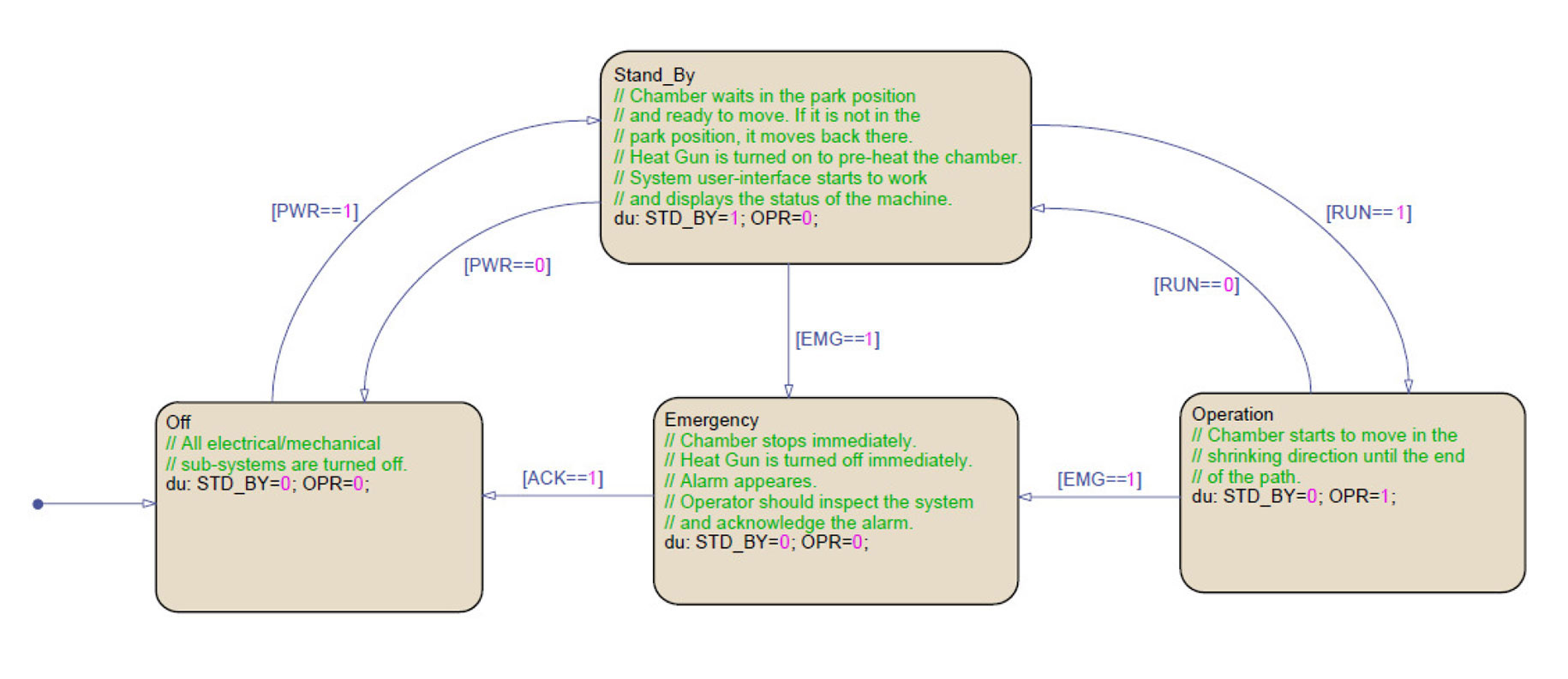

自動熱縮管機將在與除操作員以外的任何其他制造設施交互的情況下工作。按照順序,操作員啟動機器,將線束放入其中,并監督其操作模式。操作模式可以通過由諸如按鈕、傳感器和內部信號之類的設備觸發的事件信號來改變,這些設備在控制邏輯中定義并依賴于內部變量。這種控制方案是用離散事件系統(DES)建模的。DES是一個具有離散狀態空間和事件驅動動力學的系統,即狀態只能隨著時間的推移而異步發生的瞬時事件而改變[5]。在這種情況下,傳統上使用狀態圖來描述這類系統,盡管也有其他方法,如Petri網模型。MATLAB/Simulink具有在狀態圖中開發和模擬控制器的能力。圖4說明了出于監督控制目的的相應想法。

圖4 用于管理操作模式的狀態圖

在所有現有的單輸入/單輸出控制器中,最常見的是誤差驅動的比例、積分、微分或PID控制。許多復雜的控制系統可以使用控制器單元,其主要控制構建塊是PID控制模塊。在典型的PID控制器中,由于可能的噪聲放大,導數(D)項比使用比例(P)或積分(I)控制更需要注意。在許多應用中,I項或更一般地說,PI項在使系統能夠跟蹤恒定設定點或等效地迫使誤差信號為零方面表現令人滿意。盡管設計更復雜,但在本項目中,我們將利用級聯PI結構的優勢,該結構由控制主要物理參數(此處為電機角速度)的外環控制器(主控制器)和讀取外環控制器輸出作為設定點的內環控制器(從控制器)組成,通常控制變化更快的參數(此處是電機電流)。結果表明,級聯型PI控制器的工作頻率增加,整個系統的時間常數減小。

PI控制器參數KP和KI被調整以形成閉環系統特性,包括響應速度、穩定時間和超調,以確保穩定性和可接受的穩態誤差。調整PI控制器的最常見方法是基于試驗和誤差,例如使用MATLAB的SISO工具。還有分析方法,如根軌跡,以及其他頻域技術和實用方法,如齊格勒-尼科爾斯。這些方法都提供了一階近似,結果通常需要設計者進一步手動調整[7]。在當前項目中,PID控制器構建塊中的調諧器實用程序用于設計控制器參數。當不應用外循環時,必須首先對內循環進行調諧。然后,當外循環被調諧時,內循環被設置為跟蹤模式。圖5顯示了在MATLAB/Simulink中設計的控制器的原理框圖。

圖5 系統模型以及設計的控制器框圖

本文由東莞云林原創,歡迎關注,帶你一起長知識!

業務QQ

業務QQ