熱縮管擴張技術綜述

摘要:擴張技術對熱縮管的軸向收縮率起決定作用,如何才能降低熱縮管的軸向收縮率,是各熱縮管制造廠家追求的目標。本文主要介紹了熱縮管的擴張技術,探討了影響熱縮管軸向收縮率的因素,為降低熱縮管的軸向收縮率提供了技術依據(jù)。

關鍵詞:熱縮擴張軸向收縮率

1 前言

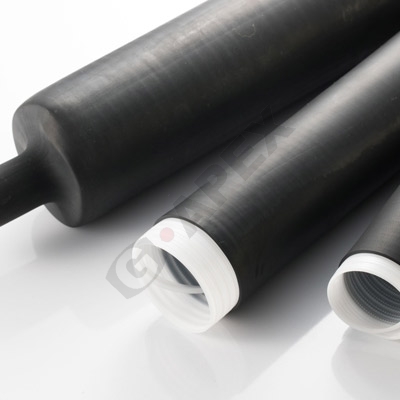

熱縮管具有絕緣保護、密封防潮、機械補強、標識識別等特點,廣泛應用于電子、電器、航天、軍工、船舶、高鐵、汽車以及核電等各個行業(yè)。熱縮管的關鍵制造工藝有輻射交聯(lián)和擴張定型,輻射交聯(lián)能夠改變高分子材料的分子結(jié)構(gòu),賦予高分子材料記憶功能,使其具有熱縮性能,一般輻射劑量為 80 一 150KGy ;熱縮管的軸向收縮率是用戶最關注的技術指標,要求其保持穩(wěn)定并且要小。擴張技術對軸向收縮率起決定作用,擴張時,首先將擴前管加熱到 110 ℃ 一 130 ℃ ,使其達到高彈態(tài),加熱介質(zhì)溫度一般比高彈態(tài)溫度高出 20 ℃ 左右。擴張方法有連續(xù)擴張和間斷擴張,連續(xù)擴張又分為內(nèi)壓擴張和內(nèi)壓與真空聯(lián)合擴張,內(nèi)壓與真空聯(lián)合擴張生產(chǎn)效率高,被廣泛采用,內(nèi)壓擴張適合輻射劑量高的熱縮管擴張,采用這種技術制造的熱縮管收縮力大,絕緣密封更加安全可靠。

2 內(nèi)壓與真空聯(lián)合擴張技術

采用內(nèi)壓與真空聯(lián)合擴張,要求擴前管的凝膠含量不能大于 55 % ,否則無法順利擴張。因為真空能夠產(chǎn)生的最大負壓為 1 個大氣壓,因此只用真空擴張很困難;而擴前管內(nèi)部壓力也不能太大,否則,擴前管會產(chǎn)生不均勻并且失去控制的膨脹,導致擴張無法進行。內(nèi)壓與真空聯(lián)合擴張技術的真空室分為單真空室和雙真空室。

傳統(tǒng)的真空擴張裝置如圖 1 所示,由模具、模嘴、真空室和冷卻室構(gòu)成,模具上有小孔,小孔與真空室連通,模嘴起到真空密封作用,一般情況下,擴前管內(nèi)有壓縮空氣,擴前管在內(nèi)壓和真空的聯(lián)合作用下擴張,然后進入冷卻室冷卻,最后得到熱縮管。這種擴張裝置有兩個缺陷,一個是熱縮管的軸向收縮率不穩(wěn)定,另一個是熱縮管的軸向收縮率大。

吉田俊彰等發(fā)明了圖 2 所示的擴張裝置,該擴張裝置主要由預冷卻室以及真空室和冷卻室構(gòu)成,擴前管不是直接進入真空室進行擴張,而是在進入真空室以前由預冷卻室的水霧進行冷卻,降低擴前管的表面溫度,提高表面張力,同時減小擴張過程中熱縮管與真空室和冷卻室之間的摩擦,與圖 1 相比,熱縮管的軸向收縮率小。

岡本達雄等圖發(fā)明了圖 3 所示的擴張裝置,該裝置由前冷卻室、模具以及外套等構(gòu)成,模具上有貫穿孔,用于模具內(nèi)部形成真空,以便于真空擴張。前冷卻室的內(nèi)表面有噴射孔,冷卻水由噴射孔均勻地噴灑到擴前管表面,對擴前管表面進行冷卻。由于真空吸口不斷的吸真空,因此外套內(nèi)部始終處于真空狀態(tài),這樣噴射的水通過模具貫穿孔在真空作用下被吸走,從排水口排出。為保持外套內(nèi)部的水溫穩(wěn)定,需要不斷地從注水口注水。該裝置不受擴前管外徑變化的影響,熱縮管軸向收縮率特別小而且穩(wěn)定,速度快,壁厚均勻性好。

當擴前管的內(nèi)徑為1MM ,壁厚0.45MM ,擴張比為 3 ,在擴前管內(nèi)部壓力為 0 . 05MPa 、真空為 700mm、冷卻水噴射流量為 480cc / min ,擴張速度可以達到 50m / min ,并且產(chǎn)品的軸向收縮率小于 1 % ,壁厚均勻度大于 66 %。再例如擴前管的內(nèi)徑為9MM ,壁厚0.5MM ,擴張比為2.3,在擴前管內(nèi)部壓力為 0 . 001 MPa 、真空為 450mmHg 、冷卻水噴射流量為 150cc / min , 擴張速度可以達到 20m / min ,并且產(chǎn)品的軸向收縮率小于 1 % , 壁厚均勻度大于 77 %。

岡田光范等發(fā)明了圖 4 所示的擴張裝置,該裝置由密封套、模嘴、冷卻套、真空室和刮板等構(gòu)成,它還包括加熱介質(zhì)注入口和潤滑劑注入口。該裝置的特點是擴張穩(wěn)定,產(chǎn)品的軸向收縮率小,壁厚均勻性好。擴前管由于擠出成型和輻射交聯(lián)的關系,外徑會發(fā)生變化。當擴前管外徑發(fā)生變化時,擴前管與密封套之間的縫隙會隨之改變,導致擴張過程的真空發(fā)生變化,進而影響產(chǎn)品軸向收縮率的穩(wěn)定。當擴前管外徑較小時,擴前管與密封套之間的縫隙較大,擴張真空下降,熱縮管與冷卻套之間的摩擦較小,熱縮管軸向收縮率也較小;當擴前管外徑較大時,擴前管與密封套之間的縫隙較小,擴張真空較大,熱縮管與冷卻套之間的摩擦增加,熱縮管軸向收縮率較大。

增加加熱介質(zhì)注入口以后,可以由加熱介質(zhì)注入口主動注入加熱介質(zhì),保持擴前管與密封套之間始終密封良好,擴張真空不會隨著擴前管外徑的變化而變化,因此熱縮管軸向收縮率穩(wěn)定。但是如果將加熱介質(zhì)帶入冷卻套,由于冷卻套的溫度較低,加熱介質(zhì)的粘度會變大,增加熱縮管與冷卻套之間的摩擦,導致產(chǎn)品軸向收縮率較大,為解決此問題,發(fā)明人在模嘴上安裝了一個刮板,利用刮板將擴前管外表面的加熱介質(zhì)刮掉,這樣進入冷卻套以后,熱縮管外表面就沒有加熱介質(zhì)了。另外由潤滑劑注入口注入潤滑劑,減小熱縮管與冷卻套之間的摩擦,能夠非常有效的降低產(chǎn)品的軸向收縮率。

之「一」共「五」篇

本文由東莞云林搜集并整理,歡迎關注,帶你一起長知識!

業(yè)務QQ

業(yè)務QQ