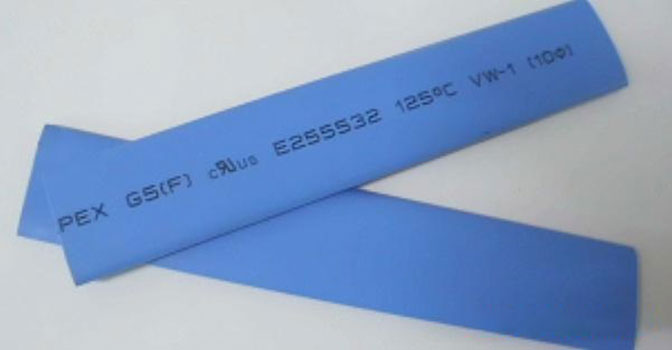

熱縮管的生產制造過程大致分為混料、擠出、輻照、擴張四個流程。附屬流程還有印字、裁切、裝盤等。我們主要討論下四個主要的流程。

1、混料:是將設定配方的原材料進行配料,然后再用密煉機混煉制造出PVDF熱縮管所需要的母料粒子。原料按照塑料粒子-粉體-塑料粒子的投料順序,依次投入密煉機中,在混煉溫度為110~140℃下,混煉10~20min后得到團狀物;

2、擠出:將上述母料投入密煉機,經密煉機的密煉腔排出后,經過雙螺桿造粒成母粒;擠出成型:將所述母粒投入單螺桿中,在溫度為120~150℃下擠出,并冷卻定型為管材;按一定工藝擠出合格的管材,擠出過程中管子的壁厚、偏壁等情況對PVDF熱縮管的質量都有較大影響。

3、輻照:將上述管材經過電子加速器進行輻照,使管材內部高分子材料交聯度加大,成為一個網一樣的結構,鏈段和鏈段之間都有化學鍵相鏈接,存在較強相互作用力。輻照交聯工藝是熱縮管制造中最關鍵的工藝,輻照交聯度要合適才能制造出合格的熱縮管,輻照交聯度過大,管子就無法擴張,業內俗稱“照死了”,交聯度過小,管子也擴張不起來或者不能擴張到較大的倍數,容易裂開,并且制造而成的熱縮農牧民的收縮力也不夠,回縮效果不好。所以要針對每種產品制定合適的輻照工藝參數,才能制造出合格的熱縮管。

4、擴張:輻照交聯后的管材,可以用預熱到較高溫度用外力擴張的方式,將管材的口徑變大,然后迅速冷卻到常溫,這樣擴張后管材的形狀也就定型下來了,這個工藝主要原理是,輻照交聯后管材的高分鏈段活性和溫度有極大的關系,在一定高溫范圍內,鏈段活化,鏈段發生伸曲等行為的阻力很小,整個管子就像一個有彈性的網一樣,可以被外力拉大,所以加熱到這個溫度范圍,可以輕易將管子擴張起來。當溫度迅速降低下來,一般是常溫左右,這種活化現象將失去,鏈段發生伸曲的阻力很大,回縮的內應力不足以克服這種阻力,所以自然狀態下,就保持擴張后的形狀。

本文由東莞云林原創,歡迎關注,帶你一起長知識!

業務QQ

業務QQ