FEP熱縮管制作工藝

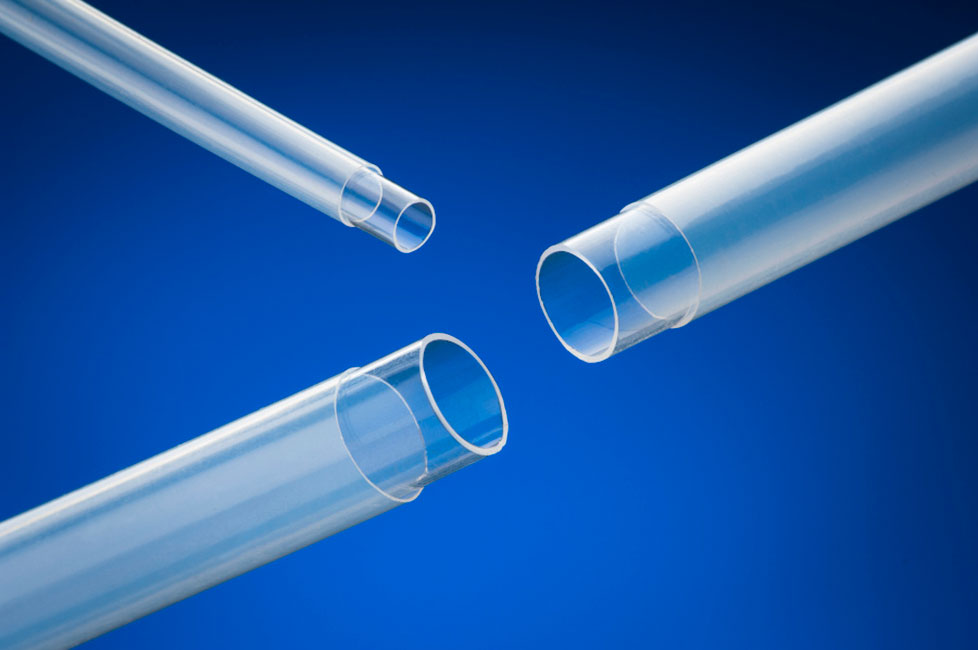

醫用級FEP熱縮管主要用于電外科醫療器械和醫療部件及設備。FEP熱縮管是回流導管軸和粘接接頭熱縮管的行業黃金標準,它具有優異的電氣絕緣性能。

您對FEP熱縮管的制造工藝感到好奇嗎?本文為你詳細闡述。

FEP熱縮管的制造工藝

一般FEP熱縮管廠家的成型工藝大致由兩部分組成:基體FEP管制造和吹塑成型。

FEP熱縮管成型工藝

基管的準備——吹塑和成型(膨脹過程)

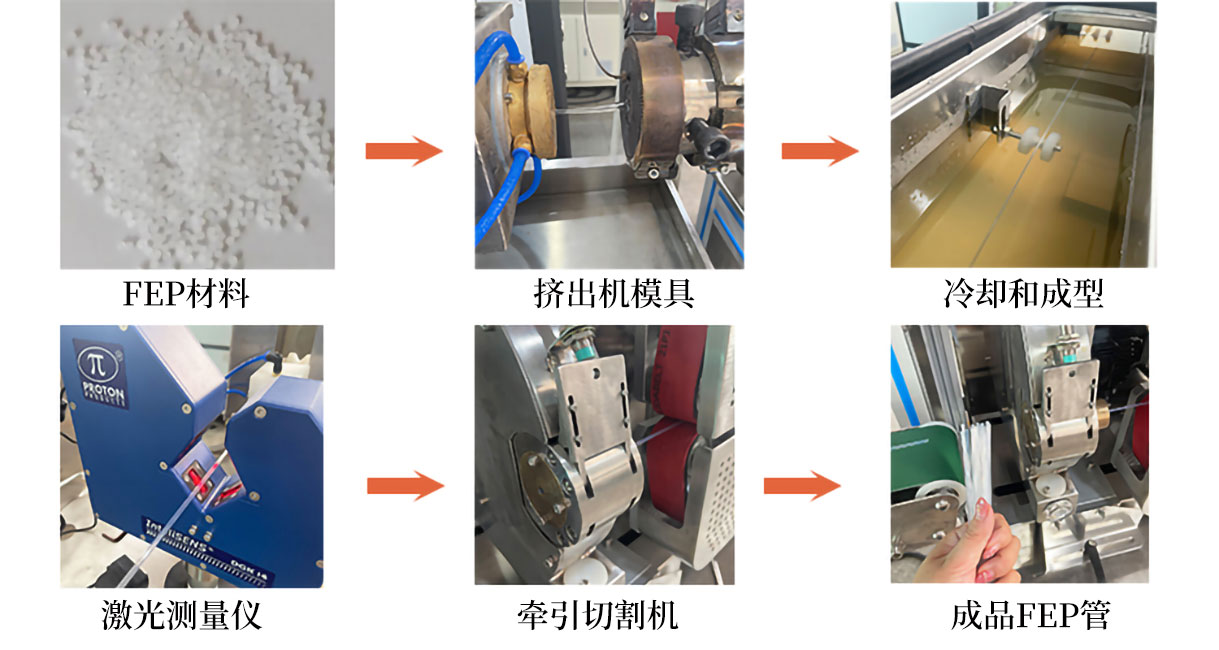

一、FEP擠出機基管的制備

FEP熱縮管所用基管的成型工藝與FEP管的生產工藝相似,但成型工藝條件不完全相同,一般采用低溫、低速擠出。螺桿轉速不宜太快,以控制較低的擠出量。其過程是:

FEP 造粒、擠出、臥式 FEP 擠出機機頭、冷卻和定型、牽引、切割。

為了得到符合基管的吹制,FEP管的拉伸比應控制在3~7為好,熔錐長度控制在10~20mm范圍內比較合適,超過20mm,熔坯因自重和下垂,影響壁厚的均勻性,壁厚不均勻將得不到相同吹塑率的熱縮管。熔化的坯料必須快速冷卻,以降低基管結晶度,有利于吹制;機頭的壓縮比應在1.4~3范圍內,以保證熔體塑化完全、致密。

總之,作為吹塑用的基體FEP管,其表面必須清潔,壁厚均勻,不允許有表面絲狀及大的黑點、雜質等。

底座FEP軟管的壁厚一般控制在0.20-0.60mm范圍內,較好的壁厚應在(0.25-0.40)±0.02mm。

二、 FEP擠出機吹塑(膨脹工藝)

FEP熱縮管吹制工藝是在一般塑料吹制工藝的基礎上發展起來的,一般采用內壓縮空氣吹制方法。根據吹塑工藝的不同可分為兩種:

2.1 連續吹煉

在吹瓶機中,一定長度的基管連續通過吹瓶模具,在加熱加壓下吹制,經冷卻定型。

這種方法的優點是:投資低,只需更換吹塑模具即可吹制不同規格的熱縮管,生產效率高,并且可以獲得一定連續長度的熱縮管。

2.2 間歇吹氣

FEP熱縮管基管剪成一定長度(一般為1m),然后固定在吹塑模具中,兩端密封,一端通風、加熱、加壓吹塑成型。優點:能吹制特殊規格的熱縮管,且熱縮管外觀質量(與基管外觀質量接近)、真圓度好;缺點:生產效率低,產品長度也有限制。

三、 吹制工藝的工藝參數主要有:溫度、壓力、牽引速度

3.1溫度

根據吹制工藝的基本原理,FEP熱縮管基管的吹制溫度應在FEP材料的玻璃化溫度和熔融溫度之間,較好的吹制溫度為130℃~190℃。如果溫度低于130℃,則需要較高的壓力,壓力太高,管子容易破裂;如果溫度高于190℃,管材的拉伸強度和伸長率會隨著溫度的升高而降低,因而吹塑也容易破裂。

3.2 壓力

在FEP材料性能合適的吹制溫度條件下,也有較好的吹制壓力。在吹氣溫度恒定的情況下,吹氣速率的大小取決于基管FEP管內氣壓的大小,而氣壓的大小是基管直徑、壁厚的函數。基管直徑相同,所需氣壓的大小取決于基管壁厚,壁厚越大,壓力越大;基管的壁厚相同,所需氣壓的大小取決于基管的外徑,外徑越小,壓力越大,因為基管FEP軟管的直徑越小,表面張力越大。一般吹煉壓力為(0.25~0.1)MPa。

3.3牽引速度

當吹氣溫度和壓力一定時,牽引速度與吹氣速度成反比。但當FEP熱縮管的吹氣速率已達到要求時,牽引速度在一定范圍內,對吹氣速率不會產生明顯影響。在實踐中,有這樣的經驗:吹瓶過程的溫度、壓力、牽引速度應在一個較好的范圍內進行,它們的值應以溫度、壓力值低、牽引速度值高為好。

四、 吹塑工藝的選擇

需要根據產品要求選擇合適的工藝,一般來說,對產品長度要求連續、外觀要求不高、不要求圓整齊度的,選擇連續吹制工藝。反之,應選用間歇法。

五、 要充分考慮FEP管吹塑基體結晶度的影響

FEP是結晶性氟塑料,其結晶度均在70%以上,隨著FEP聚合物結晶度的增加,彈性模量、硬度都有不同程度的增加,而拉伸強度、伸長率、抗彎強度則相應降低。這對于熱縮管的生產非常不利,因為吹制基管需要較高的拉伸強度和伸長率。因此,在生產基管時,應盡量降低基管的結晶度,使管材具有柔性,以便于吹塑成型。

六、 合適的擠出工藝條件是提高吹氣率的關鍵因素

擠出時,采用大拉伸比擠出的FEP管,縱向和橫向性能差異較大,不利于吹塑成型。因此,為了提高吹氣率,需要控制較低的擠出量,采用較小的拉伸比,以達到提高FEP軟管橫向強度的目的,可將吹氣率提高至50%。

七、 FEP管破裂是FEP熱縮管生產過程中常見的現象

7.1 吹煉溫度過高

使基管強度下降而引起破裂,如果吹塑模具溫度分布不均勻,也容易引起破裂。

7.2 吹氣壓力過高

連續吹制使基管過度膨脹,吹塑模具冷卻段膨脹壓模,管材被拉伸,易造成破裂。間歇吹氣,壓力超過基管橫向強度極限,造成破裂。

7.3 間歇吹氣法

裝機頭時注意保持基管與吹塑模具的平行度,避免加熱過程中基管局部過熱,在壓力下破裂。

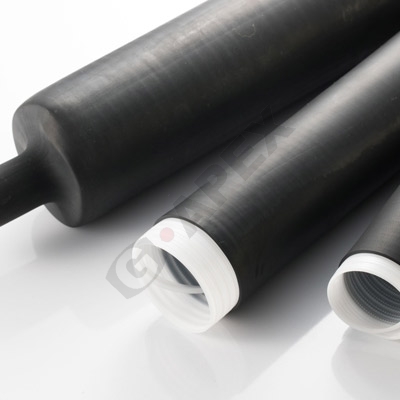

綜上所述,FEP熱縮管廠家G-APEX通過選擇合適的工藝和工藝參數,采用連續吹制和間歇吹制可以開發出吹制速率大、縱向收縮率合格的FEP熱縮管

本文由東莞云林原創,歡迎關注,帶你一起長知識!

業務QQ

業務QQ